科技日报记者 金凤 通讯员 姜畔 杨芳

发展清洁能源,实现二氧化碳分离与捕集是工业过程减排的重要途径。为实现二氧化碳和甲烷的高效分离,3月27日,记者从南京工业大学获悉,该校材料化学工程国家重点实验顾学红教授团队近期制备出了一种高性能天然气脱碳分子筛膜,这一成果近日刊发于国际顶级期刊《自然·通讯》。

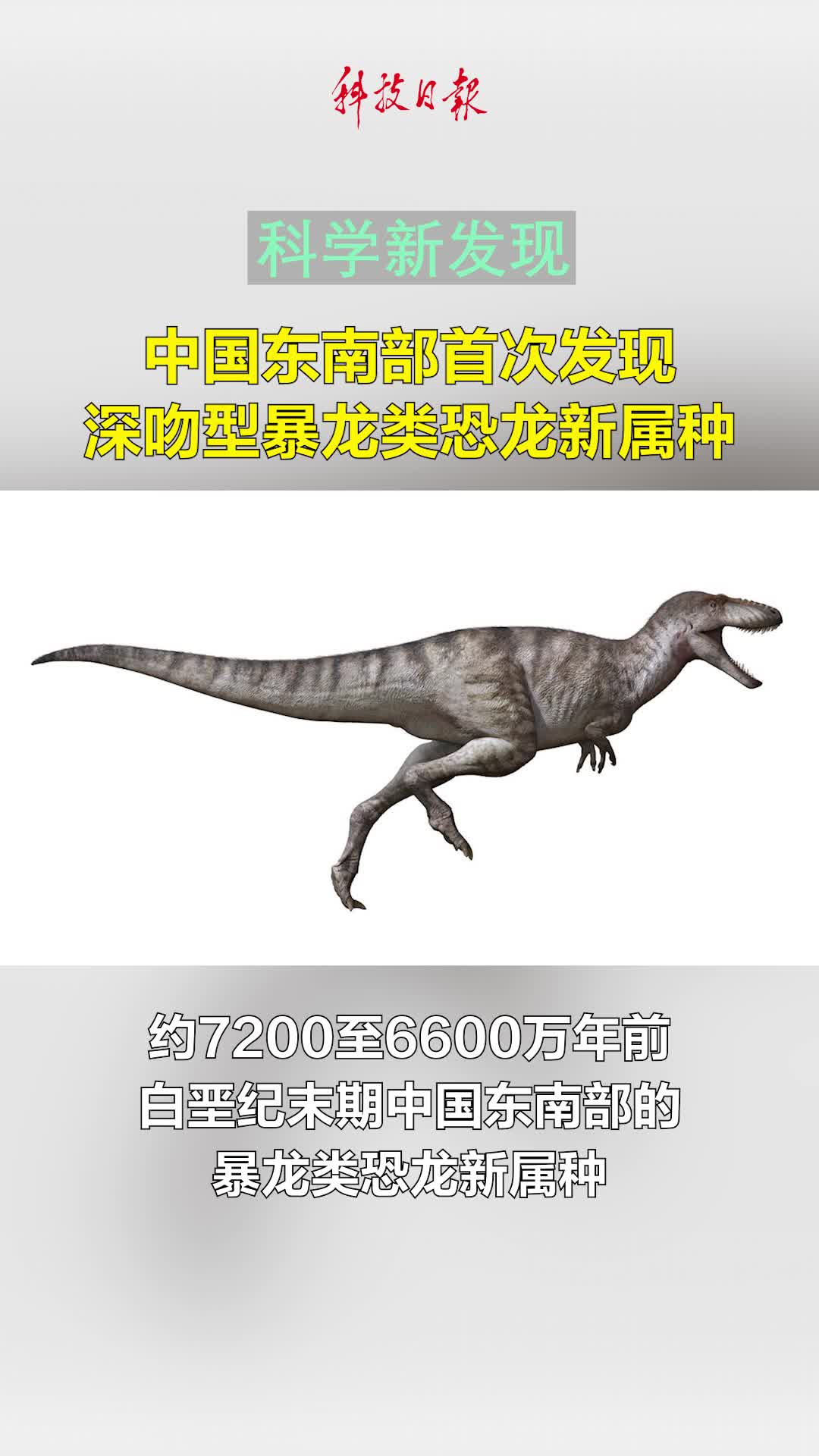

瞬时模板热解调控分子筛膜骨架柔性示意图 南工大宣传部供图

“天然气中的二氧化碳会降低燃料热值并腐蚀输送管道,因此天然气进入输送管网前需进行脱碳处理。”顾学红介绍,天然气碳排放量远低于煤碳和石油,是相对洁净的化石能源,在未来的能源结构调整中天然气将发挥重要作用,对其进行脱碳处理是一个关键的生产环节。

“膜分离用于天然气中脱碳无需添加第三组分,能显著降低分离能耗,具备环境友好性。”论文共同第一作者、博士生杜鹏表示,当前市场上胺吸收法脱碳工艺虽比较成熟,但是通过对有机胺吸收液加热来释放CO2的工艺,一方面增加了能耗,另一方面损失的有机胺也会污染环境。“因而,用于天然气脱碳的聚合物膜很受市场关注,但聚合物膜脱碳时产品甲烷损失高,且材料在高二氧化碳浓度下容易发生塑化,影响脱碳效果。”

“较之聚合物膜来说,沸石分子筛膜可以有效地扬长避短。”论文共同第一作者王学瑞教授介绍,沸石分子筛膜是一类无机膜材料,孔径均一、分离性能和稳定性高。

“分子筛膜孔道规整,是一张完美的筛网,分离自如。”顾学红形象地介绍,譬如筛豆子时将大颗粒的留存筛内,小颗粒的漏至容器达到分离一样,沸石分子筛膜也制作了一张“特殊”的筛网,以通过网洞的大小实现大小不同的气体分子筛分。

据悉,团队制备的分子筛膜孔径为0.36纳米,介于动力学直径分别为0.33纳米、0.38纳米的二氧化碳与甲烷分子之间,因此二氧化碳可以透过膜而甲烷却不能,以此实现了两者分离。

“我们所制备的中空纤维DD3R分子筛膜最高的二氧化碳/甲烷的分离选择性为1172,即每透过1172个二氧化碳分子仅有1个甲烷分子透过膜层,而商业聚合物膜的分离选择性一般在50以内。”王学瑞介绍,全硅型DD3R分子筛膜是理想的天然气脱碳膜材料,但是DD3R分子筛膜在常规煅烧脱膜板剂过程中晶体膨胀,会导致膜缺陷,使得分离性能丧失。

鉴于此,课题组提出一种脱膜板剂策略,即通过快速升温、瞬时热解,调控DD3R分子筛骨架柔性,再在550℃下连续煅烧脱除模板剂,获得无缺陷DD3R分子筛膜,远超现有同类分离膜的性能水平。

论文共同第一作者张玉亭副教授介绍,此方法具有很强的普适性。除DD3R分子筛膜以外,团队还利用该方法制备了高性能的SSZ-13和MFI型分子筛膜,有效提升了高温模板剂脱除阶段分子筛膜的成品率,有望解决高性能分子筛膜规模化制备的难题,从而推动分子筛膜在天然气脱碳、氢气分离以及二氧化碳捕集等领域的实际应用,助力碳达峰、碳中和目标的实现。

“分子筛膜用于气体分离是团队目前研究的重点。未来,团队将重点关注二氧化碳,氢气和稀有气体等气体分离领域。”顾学红表示,团队长期致力于分子筛膜的研究,所开发的透水分子筛膜在有机溶剂与水的分离已实现规模化工业应用,涉及乙醇、异丙醇、四氢呋喃等10余种溶剂,建成工业装置已有300多套。