通讯员 白鲲鹏 于乐 科技日报实习记者 夏天一

单人站立时长超过5小时,日均搬货量约1吨的车间物流任务,如何化繁为简?

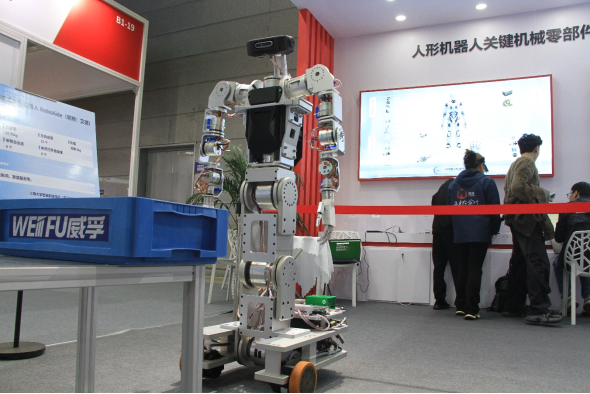

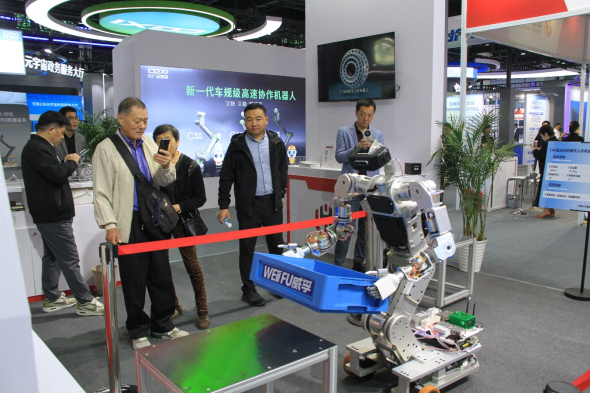

日前,江南大学智能制造学院张秋菊教授团队联袂无锡蔚瀚智能科技有限公司、无锡威孚高科技集团股份有限公司自主研发的双臂轮腿式人形机器人“艾德”,为这一难题提供了解决方案。该机器人双臂抓取力达6公斤以上,可以在良好铺装路面快速移动,有望成为一名出色的车间“搬运能手”。

“机器人‘艾德’是由一支6人硕博研究生连续奋战4个月研发出来的。从外观上看,‘艾德’身高1.7米,全身具有32个自由度,拥有一双6电缸驱动的五指灵巧手。‘艾德’不仅可以轻松抓起数公斤重物,还能够进行类人五指灵巧操作,是一台名副其实的全尺寸工业人形机器人。”2月20日,张秋菊在接受科技日报记者采访时介绍。

让搬运操作“举重若轻”

设计人形机器人,就需要模仿类人的身体结构和运动规律,为机器人创造类似的骨骼、关节等机械结构。而关节技术决定了机器人的灵活性、准确性和耐用性。

目前,人形机器人通常采用旋转关节驱动方案,由无框力矩电机连接谐波减速器实现高扭矩动力输出。但传统的谐波减速器使用的渐开线齿形结构承载能力较小,且无法做成短筒,不仅造成机器人关节臃肿,增加机器人自重与体积,还大大限制其空间动作能力。

在确保高扭矩输出的同时,如何实现机器人关节的轻量化与小型化,是团队需要攻克的第一道难题。“当下,国内外许多专家学者都在致力于传动结构优化,部分企业已在减速器上应用了单圆弧齿形,这虽然减小了关节模组的体积,但在抗金属疲劳能力上效果不够理想。后来,团队经过多次试验与总结,发现双曲线齿形的减速器体积仅是普通齿形的30%,而承载力却是普通齿形的1至2倍。”研究人员介绍,现在机器人所使用的双曲线齿形关节模组,显著提升了关节性能,更好地适应了高扭矩、高精度的工作条件,同时设备抗疲劳能力也大幅提升,让钢筋铁骨迸发出澎湃动能。

细致操作要有一双“玲珑巧手”

“艾德”机器人不单生得孔武有力,干起活儿来更是心灵手巧,这得益于研究团队对五指灵巧手技术的开发。

人体的206块骨头中,有54块在手上,相当于骨头总数的四分之一。人手运动看似平常,却能胜任从精细物体抓取到繁复工具操作等多种任务。用机械运动复现人手极其复杂的操作功能,迄今为止仍然是该领域的一项重大挑战。

张秋菊说:“团队很早便着眼于机械手领域的研究,曾经尝试过线驱手、气动软体手等多种构型,虽然历经坎坷,但一直在寻求与机器人灵巧操作的最佳匹配。”

“艾德”机器人此次装配的灵巧机械手,将6个小型直线电缸嵌入到手掌当中,采用了精密连杆传动方案,具有6个主动自由度,9个被动自由度,每根手指都由独立电缸驱动,可以轻松实现握拳、竖掌、捏取等动作,更好地复现了人类手势。该机械手虽然采用全铝合金打造,总重却不到0.6公斤,轻盈美观、体积小巧。

研究人员介绍,这只手的另外一个亮点在于所有组件都集成到了掌内,这意味着它无须额外部件,就能连接到现有的机械臂上。在实验中,机械手可以拿起钢笔,握住鸡蛋,也能拿起扫描枪扫码纠错,拎起料箱,良好适应各种工作场景。

给机器人装上“风火轮”

想要成为一名合格的“物流员”,人形机器人既要跑得快,又要跑得稳。

双足式人形机器人虽然通过步态控制使得运动能力有所提升,但这还远远不够。为了让“艾德”在车间“跑”起来,研究团队果断采用轮腿式构型,在机器人重心设计与轮式底盘控制上花费了一番工夫。

“只是底盘结构我们便做了三次迭代,相比于初代方案,我们通过上肢轻量化处理,将重心完全降在了底盘高度,解决了前代样机加减速振动的问题。”张秋菊介绍。

结构问题解决了,新的问题与麻烦也接踵而至。

研究团队发现在执行原地正反转程序中机器人发生了持续剧烈抖动,罢工了。“剧烈振动导致机器人上肢螺丝震了出来,我们当时都吓坏了不敢继续测试。”研究人员回忆,直到后来一位研究人员仔细梳理,发现软件优化算法中速度幅值设计出现了错误,这个问题也随之迎刃而解。

“现在的机器人测试运动速度为2米/秒,能够稳定加减速、转向、爬坡,达到了车间物流的基本要求。但我们的速度极限却远远不止于此。”研究人员说道。

此外,机器人还搭载了一台48伏特三元锂电池,应用电源管理技术,保证“艾德”可以在额定状态下持续工作超过5个小时。

“当前,‘艾德’机器人已经初步通过车间物流功能性论证,可以完成简单的物流搬运演示。未来,我们希望进一步提升机器人的智力水平、感知能力、双臂协同和灵巧操作能力,让‘艾德’有机会走进中国企业的千门万户,可以在更多的工业应用场景中大显身手。”张秋菊说。

(受访者供图)