科技日报记者 操秀英

近日,全球首台套兆瓦级电解海水制氢撬装装置在珠海试运行成功。该装置由中海油能源发展股份有限公司清洁能源分公司(以下简称“海油发展清洁能源公司”)设计研制,其试运行成功标志着中国海油在加快培育发展海洋能源新质生产力、推动能源绿色低碳转型上取得新进展。

“该装置的核心是克服了电解海水过程中杂质多、盐度高、腐蚀强等问题,成功将单机功率提升至1兆瓦,为海水制氢的规模化应用打下基础。”海水制氢项目负责人、海油发展清洁能源公司风电首席工程师李志川说。

相较于高度依赖稀缺清洁淡水资源的传统电解水制氢方式,海水制氢资源丰富、前景广阔,但海水成分复杂对电解技术工艺和装备设计提出了更高要求。为了将可利用的大量海水转化为澎湃绿能,中国海油团队锚定目标、摸索前进,加快关键核心技术攻关,历经30个月,成功推出这一具有示范意义的绿色项目。

海水免淡化 制氢纯度达到99.999%

海洋面积占地球表面积的71%,据粗略估算,1吨海水可通过电解海水制氢撬装装置产生氢气660标方左右,直接电解海水技术能真正让取之不尽的海水资源变成用之不竭的绿色能源。

“海水电解效率低,海水中盐含量以及杂质中的氯离子会对电解设备电极造成腐蚀,其他杂质的沉积则可能堵塞设备孔道,影响电解效率甚至造成设备的损坏,这些都对设备性能与技术工艺提出了更高的要求。”海油发展清洁能源公司工艺工程师李子航在接受科技日报记者采访时说。

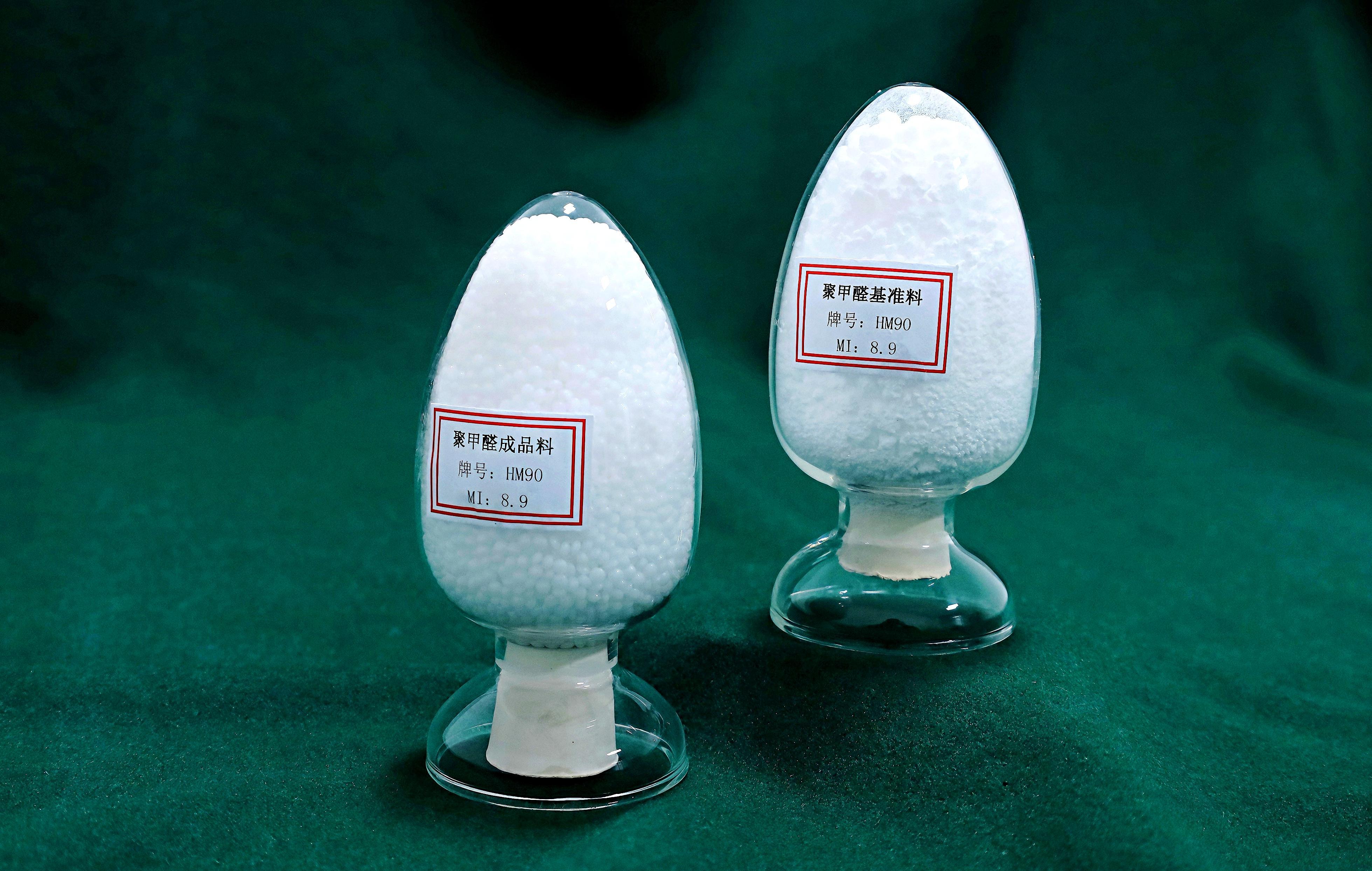

为了克服上述难题,消除催化电极寿命短、海水电解副反应竞争激烈等问题,海油发展清洁能源公司设计研制了这套直接电解海水制氢装置,克服了传统的电解水制氢装置对于原料水质的苛刻要求,无须淡化处理即可进入电解系统,有效降低了制氢成本。并利用高效的催化材料和抗腐蚀设计,解决高盐工况下的电极腐蚀问题以满足稳定电解海水的需求。

据悉,该装置的额定产氢量达到200标准立方米每小时,可用于大规模产氢场景,制氢纯度达到99.999%,可满足燃料电池、电子工业等应用场景对高纯度氢气的需求。

让装置模块化、撬装化

“一般来说,海上作业场景下,作业区域的空间都非常有限。要制氢效率高、设备运行稳定、检维修方便,这些‘既要又要’的要求给装置的设计提出了很大的考验。”李子航说。

为此,海油发展清洁能源公司设计了高度集成、模块化一体式撬装电解海水制氢设备。将海水制氢系统核心设备按照功能进行模块化设计,划分为电源、控制、电解槽、分离、纯化5个功能模块,每个功能模块进行撬装化并集成至对应的集装箱进行封装。集装箱之间由卡槽拼接,管路由法兰连接,形成一体式撬装空间,整体设备易于拆装,核心模块总占地90平方米,极大缩小了设备占地面积。

“经过合理设计,整个海水制氢系统被划分为5个体积基本相同的集装箱单元,装配和运输都比较方便,整体体积较小,能够与现有的海上作业设施高效融合。同时,各部分之间相对独立,便于检修维修,为设备的高效稳定运行打下了良好的基础。”李子航介绍。

实现海上可再生能源的就地消纳

随着海上风电的大规模发展,海上电力尤其是深远海可再生电力输送、消纳成为问题,利用海上风电制氢是解决海上风电大规模并网消纳难、深远海电力送出成本高等问题的有效路径。

“但海上风电制氢同样也面临挑战,海上风电输出功率具有随机性、波动性,频繁的电力波动会影响电解设备的运行寿命,需要进一步优化整体系统的稳定性和连续性。”李志川说。

为实现海上可再生能源的就地消纳,装置研发团队在抗波动柔性控制技术与启停机工艺的基础上,建立起符合海上可再生能源特点的耦合模型,适应海上风机发电和光伏发电间歇性强、波动性大的特性,实现了能够稳定高效地将海上风电、光伏所产生的绿电转化为纯度高、稳定性强的氢气产品。

基于这一技术突破,直接电解海水制氢技术能够更好地与海上风电、海上光伏技术相结合,实现深远海可再生电力的就地消纳,大幅降低风电传输、消纳成本和制氢成本,形成以绿氢为核心的海上可再生能源综合利用新模式。

“未来,我们将进一步探索固态储氢、高压气态储氢技术,研发绿氢高效储存测试平台,加快培育发展海洋能源新质生产力,持续打造绿氢领域‘产品+技术+服务’的工程技术服务模式。”李志川说。