刘侠 科技日报记者 滕继濮 通讯员 左荣敏

1月17日,在中国铁路成都局集团有限公司成都北车辆段轮轴车间的检修库里,轮对装修工施冰洋引领记者见证了一系列车轮检修“黑科技”。其中包括“数字孪生车间”“智能‘联姻’”以及“立体库甄选”等前沿技术。

记者了解到,成都北车辆段轮轴车间作为中国西南地区规模最大的铁路客货车轮对生产检修车间,在数字化、智能化、信息化方面走在了国铁集团的前列。该车间主要负责重庆、贵州、四川三省铁路轮对的新造和大修任务,年产量高达20000余条轮对,连续多年蝉联全路铁路客货车轮对年产量的榜首。

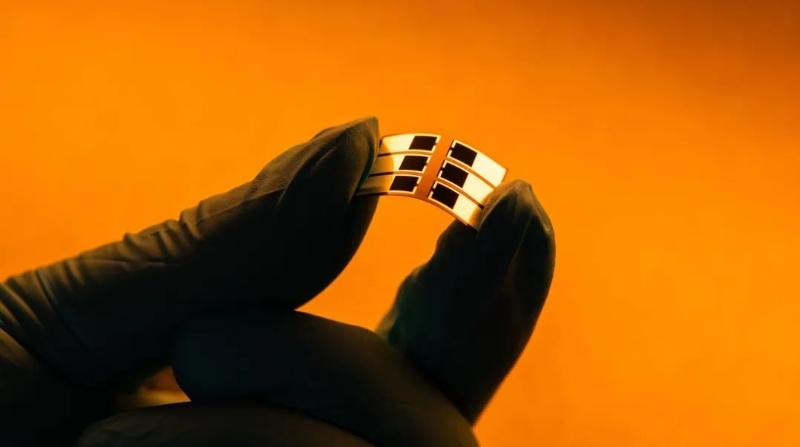

在轴承压装环节,轴承压装智能流水线吸睛无数。该流水线于2024年正式启用,构建了一个涵盖数据自动检测、数据分析选配、数据驱动设备的总控系统,可以通过总控系统来指导数据的流动。

该流水线建成后,车轮生产效率较以往提升近50%,加工精度也显著提升,这为2025年春运期间的客货列车车轮需求提供了有力保障。此外,在轮轴存储与供应环节,轮轴立体库也展现出了其独特的优势。该立体库能同时容纳约560条轮轴,极大地节省了使用场地。

“现在,我们只需将所需车轮的数据输入控制仓库的电脑,机械手就能精准地挑选出最合适的车轮送到我们面前,无需再人工挑选。”车间党员职工张海涛说。这实现了从“人找轮”到“数据找轮”的智能化跨越。

走进中控室,一个“复刻”车间全景的数字孪生车间跃然眼前。“简单来说,数字孪生车间就是将车间整个生产现场虚拟‘克隆’到中控室的电脑上。”车间党总支书记肖亮介绍道。车间各个工位的人员操作、加工数据、设备状态等生产信息由生产设备实时同步传输到数字孪生车间,而数字孪生车间则对这些信息进行自动实时的监控和分析。

一旦生产现场出现质量缺陷、设备故障等安全质量问题,数字孪生车间就会自动报警。这可助力中控室工作人员迅速通知包保责任人进行处理,极大地缩短了应急处置时间,提高了轮对检修效率。