科技日报记者 陈曦 通讯员 王起津

临近中秋节小长假,塔克拉玛干沙漠又将迎来一批游客。他们或许不知道,在沙漠腹地,中国石油塔里木油田深地塔科1井正在书写“中国深度”。今年3月4日,这座深地科探井突破万米大关,成为世界陆上第二、亚洲第一垂深井。

深地塔科1井使用的部分石油套管,由天津钢管制造有限公司(以下简称天津钢管)研制,属于该公司超深复杂井用高端套管系列产品。相关产品还被用在全球地质条件最复杂、钻井难度最高的万米深地科探井——深地川科1井上。

依靠自主创新,天津钢管总工程师刘金海带领团队成员从零起步,潜心研制并迭代超深复杂井用高端套管系列产品。

近日,刘金海接受科技日报记者采访,讲述了攻坚克难的创新历程。

“一个细节没处理好,就可能报废一口井”

记者:什么是石油套管?

刘金海:在钻井过程中,石油套管是连接井上和井下的通道,所有油气作业都要借助这一通道完成。同时,井壁也要靠这些套管支撑起来。

除了支撑井壁,石油套管还能隔离不同地层,防止地层间流体相互渗透,提高井眼密封性,防止井喷、油气泄漏等事故发生。

由于所处位置特殊,石油套管如果出问题,维修难度极大。即使被及时修复,套管也难以达到使用要求。有时,一个细节没处理好,就可能报废一口井。

记者:石油套管在地层的工作环境是怎样的?

刘金海:与国外相比,我国大部分油气资源分布在盆地深层,埋藏深度普遍较深。许多油气田的储层深度超过3000米,有的甚至超过6000米。在业内,深度在6000米到9000米的井被称为超深井,超过9000米的井被称为特深井。

超深井、特深井钻探通常在高温、高压、腐蚀性环境中进行。每向地下钻进100米,环境温度就会升高约2摄氏度。钻到约万米深度时,井下温度可能超过200摄氏度,此时岩层压力或超200兆帕,石油套管相当于被2300公斤的重物挤压。

因此,我国油田开采使用的石油套管需满足高强度、高韧性、抗腐蚀、抗挤毁等性能要求,才能保证复杂环境中石油开采的安全性。

记者:天津钢管为什么要研制超深复杂井用高端套管?

刘金海:油气被称为“工业血液”,是国家重要的战略资源。近年来,我国深地工程加快开展,油气勘探向地球深部进发,需要大量能够在深地高温、高压、强腐蚀环境下工作的设备。为助力深地油气勘探开发,我带领团队成员研制了适应特殊环境的石油套管产品——超深复杂井用高端套管。

“没有任何借鉴,只能摸着石头过河”

记者:研制超深复杂井用高端套管难在哪里?

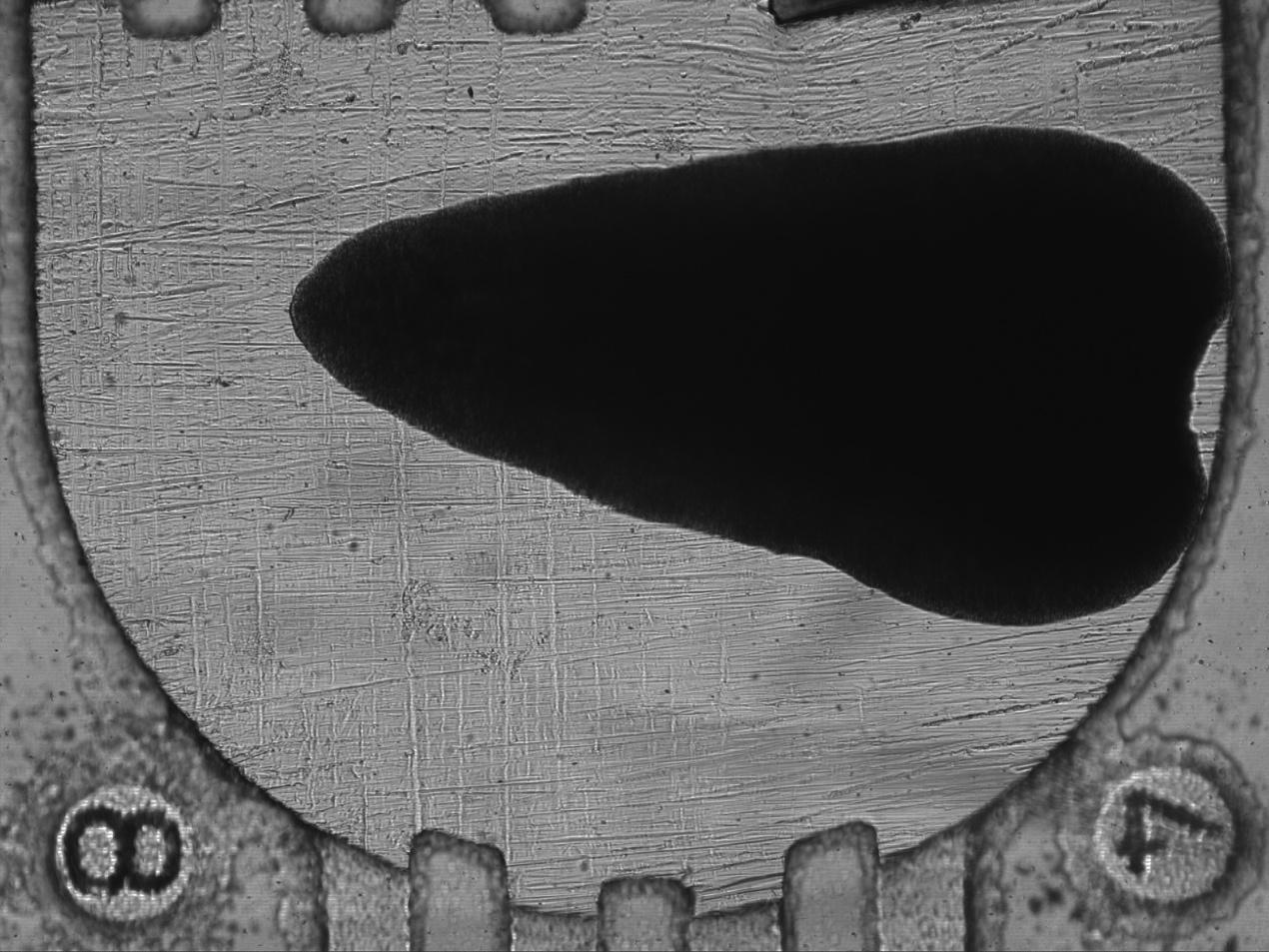

刘金海:石油套管属于无缝钢管。无缝钢管是一种具有中空截面、周边没有接缝的长条钢材,被广泛应用于工程机械、石油勘探等行业。

由于个头小,石油套管被称为无缝钢管中的“绣花针”。研制“绣花针”,首先难在材料上。

国外超深井较少,石油套管通常由中等强度等级的125千磅力/平方英寸(ksi)钢级材料制成。我国超深井较多,故大批量使用强度等级较高的140ksi、155ksi钢级材料。

除了强度,材料韧性也要达标。在施工过程中,石油套管常会遭受岩石碾压,稍微摔碰就可能破损,故其制造材料需具有强韧性。但钢铁材料的性能规律是强度越高,韧性越低。研发“双高”钢铁材料,属于世界难题。

记者:您和团队成员如何解决“双高”材料难题?

刘金海:首先,我和团队成员使用了很多新材料。我们在钢铁材料中加入适量的合金材料,显著提高了钢管的强度和韧性。

其次,我和团队成员尝试了多种新技术。我们利用纯净钢冶炼、控制轧制等技术,使材料具有良好的低温冲击韧性和优良的高温力学性能,保证其可以在苛刻条件下安全使用。

同时,在公司多位特级技师的帮助下,我们大幅优化了制造工艺。我和团队成员冒着高温全程跟踪材料制造过程,比如熔炼、铸造、热轧等,确保成品质量的一致性和稳定性。

经过两年多的攻关,我们开发出从125ksi到165ksi系列高钢级材料。

记者:研发过程顺利吗?

刘金海:我们走的每一步都异常艰难。此前,世界范围内没有企业制造出165ksi高钢级材料,我们没有任何借鉴,只能摸着石头过河。

例如,165ksi高钢级材料的核心组成成分超过10种,但这10种成分所占比例是多少,我们一无所知,只能边做实验边调整。在实验中,我和团队成员需要把炼好的钢材分成30厘米长的小段,对其进行淬火、回火等热处理。之后,我们会在不同温度下,检测它们的拉伸冲击性能、钢级性能等,并将相关数据记录下来。

这个过程非常考验耐心,一次实验就要花费很长时间。我已经记不清做了多少次实验,更记不清失败的次数。功夫不负有心人,我们最终啃下了这块“硬骨头”。我们研制的165ksi高钢级材料不仅硬度高,而且综合性能达到预期目标。

记者:除了材料,还有什么难题需要攻克?

刘金海:接下来,我们要解决接头制造工艺难题。在超深井、特深井中,钢管之间需要用螺纹接头连接。一般来说,螺纹接头是管体比较薄弱的部分。在万米深的油气井中,每10米就需要1根管子,大概需要约1000个螺纹接头。螺纹接头质量不过关,很可能导致油气泄漏等安全事故。为保障施工安全,螺纹接头的抗压缩等方面的性能要求极高。

公司车间的一位老师傅曾说,加工螺纹接头犹如“在大米上刻字”,加工难度可见一斑。一根直径11.43厘米、长10米的管子,一般重量在0.5吨左右。但其接口螺纹的齿高只有1.4毫米,齿宽5毫米,齿厚2.5毫米。需要极其精密的制造工艺,才能“绣”出这样螺纹。

记者:您和团队成员是如何提升制造工艺的?

刘金海:根据不同工况,我们改进了螺纹接头的制造工艺。当井深超过6000米,重力会变得非常小,但摩阻增大。此时,工作人员要用旋转方式下放钢管。这种下放方式会大幅增加螺纹接头的扭矩压力。如果接头扭矩压力超过标准值,其完整性就会被破坏,无法满足施工要求。

针对这一情况,我和团队成员调整了螺纹的齿形状,将其变为勾形齿,又改进了梯形螺纹的形态,使螺纹接头不容易滑脱,还可弯曲拉伸。

除此之外,我们还不断提升接口性能,增加接口扭矩,让接头不再是钢管的“薄弱部分”。

记者:超深复杂井用高端套管的研制成功,给行业带来哪些改变?

刘金海:此前很长一段时间,我们只能从国外进口相关产品。超深复杂井用高端套管问世后,我国深井、超深井使用的石油套管90%以上实现国产化。

“沉下心,认准一个目标持之以恒地努力”

记者:能否介绍一下您的团队?

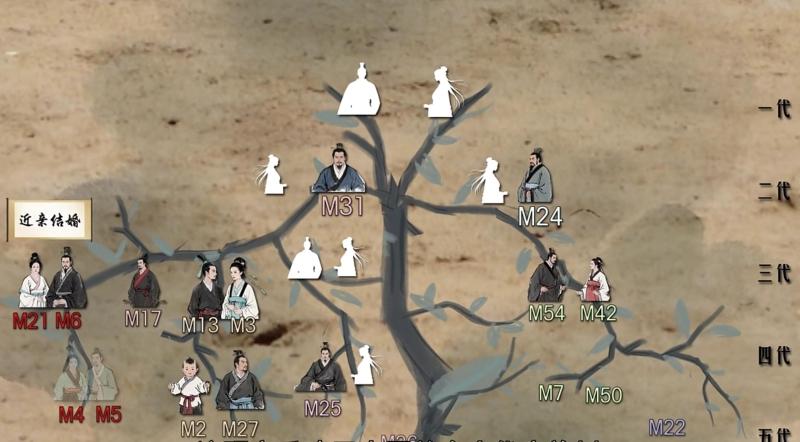

刘金海:在我们团队中,像我这样50岁以上的人员大概只占5%,大部分都是“80后”“90后”。这些年轻人基本来自“双一流”高校,拥有硕士以上学位、博士学位的约占一半。可以说,这是一支既有青春活力又有科研素养的队伍。

记者:年轻人如何在团队中成长?

刘金海:一方面,我们团队中的资深专家会提醒年轻人及时发现问题、正确认识问题、积极解决问题,做到“授人以渔”。另一方面,我们团队有良好的学习氛围,定期组织学术讨论会、青年人沙龙。在这些活动中,年轻人可以畅所欲言,就学术问题展开激烈讨论。

同时,我非常注重培养年轻人的实践能力,鼓励年轻人下工厂、参与工程项目。一般来说,新进人员工作不超过5年,就可以成长为业务骨干。

记者:您认为,企业科研人员进行创新可能面临哪些困难?

刘金海:比如,企业科研人员可能只考虑技术层面的问题,没有做到面向市场,导致产品指标没有达到用户要求。此外,有时科研人员的想法可能难以实现,导致产品研发与生产能力不匹配。我认为造成这些问题的原因主要在于,企业科研人员能力不足以及试验研究装备欠缺。

记者:结合过往工作经历,请您给企业青年科研人员一些建议。

刘金海:我认为年轻人做科研,首先要坚持“两个面向”:一是面向市场,致力于为用户解决“痛点”问题;二是面向生产,围绕产品提质增效做文章。其次,青年科研人员要沉下心,认准一个目标持之以恒地努力。

延伸阅读

“干我们这行,用产品说话”

和钢管打了30多年交道的刘金海,说起产品研发,滔滔不绝。“干我们这行,用产品说话。我们必须要对产品方方面面了如指掌。”他说。

研制石油套管,刘金海“憋着一口气”。“有段时间,我国石油套管90%以上依赖进口。这种受制于人的状况,严重制约了我国石油工业的快速发展。”他说,进口石油套管不仅价格昂贵,而且交货周期较长。

“要想改变现状,别无他法,只能迎难而上。”刘金海说,他带着一支几十人的队伍,开始了艰难探索。

他们的尝试伴随着质疑。“外国专家说,中国团队不可能在短时间内造出符合标准的石油套管,你们的深井、超深井只能用国外产品。”刘金海回忆,“他们越是这样说,我越要造出来给所有人看。”

团队开足马力,驶上了研发快车道。在他们的带动下,天津钢管上下几千名员工全力以赴,铆足一股劲填补国内空白,赶超国外无缝钢管企业。如今,天津钢管石油套管产销量跻身世界前列,综合实力跻身世界钢管行业前三强,成为“钢管巨人”。

此后,技术创新融入天津钢管的血液。“光有产量不行,还要有核心技术,不断实现自主突破。”刘金海说,哪怕是前些年,行业大环境变化,部分企业艰难维持时,公司凭借领先技术,依然订单不断。近几年,企业更是不断提升研发投入力度。2023年,研发支出占公司营业收入的3.2%,远高于钢铁行业企业平均研发投入比例。

采访最后,刘金海对记者说:“我们坚持产品研发‘三个一代’原则,即开发一代、储备一代、研究一代,通过长远布局规划,持续稳固市场领先地位。天津钢管人相信,只有不断探索和突破,才能在激烈的竞争中立于不败之地。”